Uusimmat kompaktit turvaliiturit vähentävät asennustilaa noin 30 % verrattuna vanhempiin optisiin suojajärjestelmiin, säilyttäen samalla turvastandardit vuoden 2024 robottiturvallisuusohjeiden mukaisesti. Näiden laitteiden erinomainen ohuemmuus alle 40 mm:n paksuudessa mahdollistaa niiden asennuksen suoraan robottikäsivarsiin tai tiukkoihin tiloihin tuotantolinjoilla häiritsemättä olemassa olevia toimintoja. Erityisesti niiden modulaarinen rakenne mahdollistaa useiden turvatasojen luomisen monimutkaisiin koneistoihin räätälöitynä. Tämä ominaisuus on erityisen tärkeä automatisoiduissa varastoissa ja erittäin puhtaissa puolijohdeympäristöissä. Puhutaan tiloista, joiden neliömetrin vuosikustannus yrityksille on yli 740 dollaria edellisen vuoden Ponemonin tutkimusten mukaan.

Vuonna 2024 tehdyssä analyysissä automaattisten kokoonpanolinjojen valotaidoista selvisi, että kompaktit valotaidat vievät 58 % vähemmän sivusuoraa tilaa kuin perinteiset mallit. Tämä mahdollistaa tiukemman koneistoryhmityksen ilman turvavyohykkien päällekkäisyyksiä ja lisää tuotantiheyttä 22 % automaattisissa hitsauskennoissa. Alla oleva taulukko esittelee tilansäästöt keskeisillä teollisuudenaloilla:

| Teollisuus | Perinteinen tilavaatimus (m²) | Kompaktimallin tilavaatimus (m²) | Tila säästyy |

|---|---|---|---|

| Autoteollisuus | 1.8 | 0.7 | 61% |

| Elektroniikka | 1.2 | 0.5 | 58% |

| Lääkkeet | 0.9 | 0.3 | 67% |

Uusimmat parannukset joustavien PCB-levyjen valmistuksessa tarkoittavat, että nämä pienet turvalikot voivat itse asiassa taipua kulmien ympäri asennuksen aikana, mikä tekee niiden asennuksesta paljon helpompaa vaikeasti kieroille kuljetinhihnalle, joita näkee tehtaissa usein. Ei enää tarvitse suuria metallikiinnikkeitä, jotka vievät tilaa ja yleensä lisäävät koneen leveyttä 120–150 millimetriä. Viimeisimmän sukupolven kestävät pienet anturit arvioitu IP69K-luokitus on vain 6 x 6 millimetriä. Nämä pienet laitteet täyttävät silti Type 4 -turvallisuusstandardit, mutta vievät huomattavasti vähemmän tilaa verrattuna vuonna 2020 saatavilla oleviin ratkaisuihin. Viime vuonna julkaistun tutkimuksen, jonka nimi on Material Flexibility Studies, mukaan nämä uudet mikroanturit pakkaavat kaiken suojarakenteen noin kolme neljäsosaa edeltäjiensä koosta.

Aasialainen puolijohdeyritys onnistui vapauttamaan noin 34 % arvokkaasta lattiatilasta 300 mm:n kiekonvalmistushion lossa vaihtamalla 58 vanhaa valokorvalaitetta uusiin, kooltaan pienempiin versioihin. Tämän lisätilan ansiosta hion sisään saatiin asennettua 11 lisäprosessointiyksikköä samalle puhdastilalleilta, turvallisuusstandardin SIL 3/PLe vaatimusten ollessa edelleen voimassa. Uudelle suunniteltu infrapunasäleiköt vähensivät virrankulutusta jokaisessa turvavyöhykkeessä noin 41 prosenttia. Tämä tarkoittaa noin 62 miljoonan wattitunnin säästöä joka vuosi ainoastaan yhdellä tuotantolinjalla. Melko vaikuttavaa ottaen huomioon nykyään kapeat marginaalit puolijohdetuotannossa.

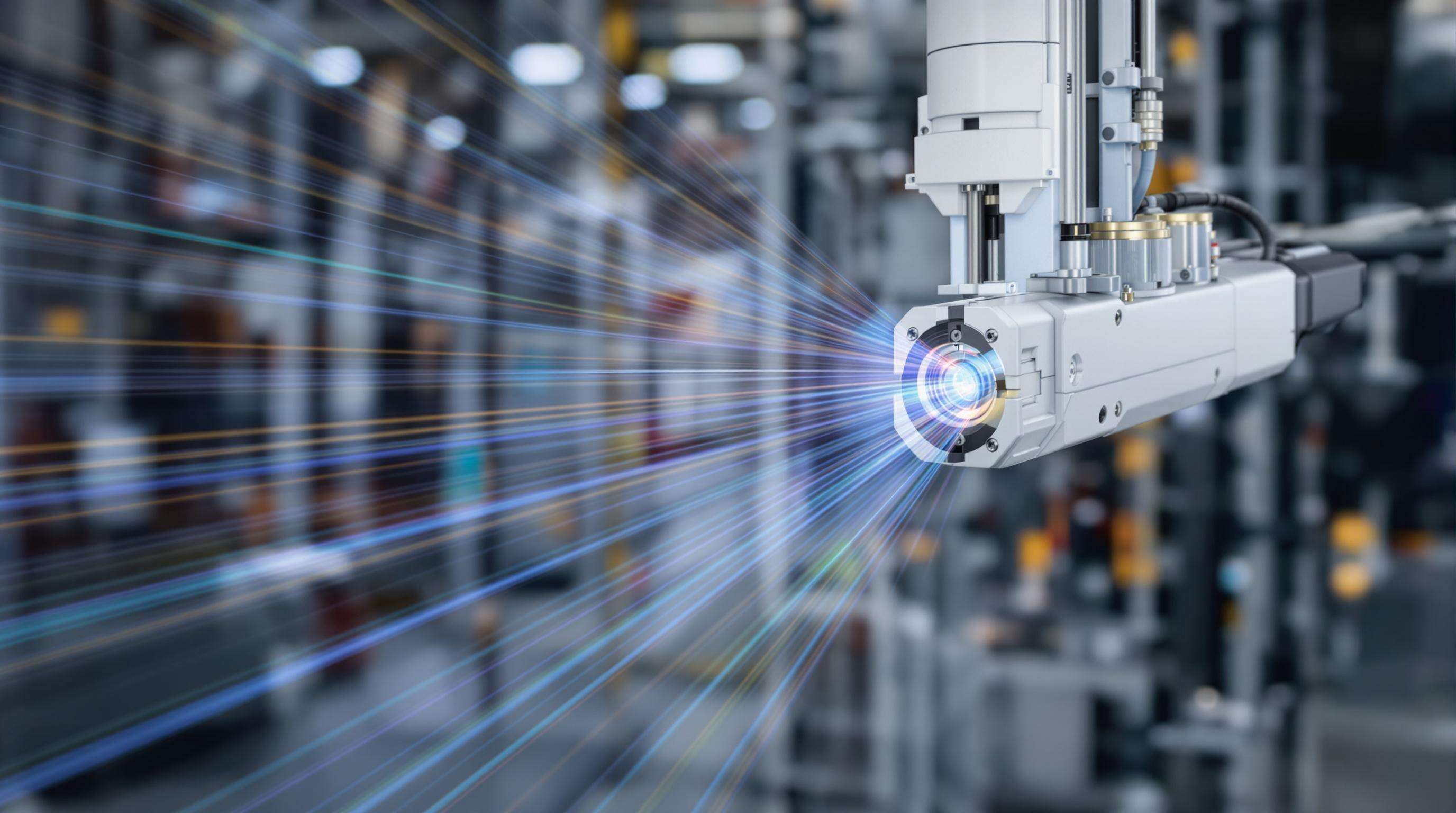

Nykyään modernien kompaktien turvaliiturien valokeskukset ovat 14 mm:n välein, mikä mahdollistaa ihmisen sormenpään kokoisen esineen havaitsemisen. Tämä on itse asiassa noin 60 prosenttia parempaa kuin muutama vuosi sitten, kuten HSEBlog raportoi vuonna 2023. Näissä laitteissa on mukana säätöjärjestelmä, joka mukautuu automaattisesti olosuhteisiin, kuten tärinään tai pölyn kertymiseen. Tämä tarkoittaa käytännössä sitä, että järjestelmä reagoi alle 2 millisekunnissa, vaikka sitä käytettäisiin erittäin herkässä työssä, kuten puolijohdekiekkojen siirtelyssä, joissa ajoitus on erittäin tärkeää. Valmistajat pitävät tätä erinomaisena, koska se pitää tuotantolinjat turvallisina hidastamatta toimintaa.

Vaikka Tyyppi 2 -liiturit (PL c/SIL 1) soveltuvat perustason tunkeutumisen havaitsemiseen, Tyyppi 4 -järjestelmät (PL e/SIL 3) hallitsevat korkean riskin ympäristöjä kolmen keskeisen parannuksen ansiosta:

| Ominaisuus | TYYPPI 2 | Tyyppi 4 |

|---|---|---|

| Vikatoleranssi | Yksittäisen vian havaitseminen | Kahden kanavan valvonta |

| Vasteaika | 15–20 ms | ≤ 8 ms |

| OSHA-säädösten soveltamisala | 32 % käyttötavoista | 89 % teollisuusvaaroista |

Vuoden 2024 teollisuuden turvallisuusraportin mukaan Type 4 -käyttöönotto kasvoi 42 % edelliseen vuoteen verrattuna autoteollisuuden robotiikassa, mikä johtuu erinomaisesta luotettavuudesta ja laajemmasta vaarallisten tilanteiden kattavuudesta.

Seuraavan sukupolven mallit kuluttavat 37 % vähemmän energiaa kuin aikaisemmat versiot ja niiden koteloiden syvyys on jopa 24 mm – tämä on ideaali ratkaisu vanhoihin koneisiin asennettaessa ilman tuotantolinjastojen muuttamista. Näillä kehityksillä tuetaan:

Kompaktien suunnitelmien ensisijainen rajoitus – vähentynyt tunnistusetäisyys – voidaan kompensoida tekoälyyn perustuvilla ennakoivilla algoritmeilla, jotka korvaavat ympäristöön liittyvät häiriöt. Vuoden 2023 Fraunhofer-instituutin tutkimuksessa havaittiin, että oikein konfiguroidut kompaktit yksiköt saavuttavat 99,998 %:n vikatunnistustehdon ja ovat yhtä luotettavia kuin tilavammat järjestelmät, vailla 28 % vähemmän lattiatilaa.

Tilaa säästävät turvalaitteet ovat muuttuneet keskeisiksi komponenteiksi nykyaikaisissa valmistusjärjestelmissä, erityisesti Industry 4.0 -maailmassa, jossa koneiden on tarjottava sekä suojaa että maksimituotantoa. Näissä kompakteissa järjestelmissä on profiileja, joiden paksuus on vain 25 mm, ja niissä on säädettävät sädeasetukset, joiden ansiosta ne ovat yhteensopivia suurimman osan kanssa PLC:n järjestelmät ja niiden sulava liittyminen IoT-verkkoihin jatkuvaa laiteseurantaa varten. Puolijohdeteollisuudessa on nähty konkreettisia etuja tältä tekniikalta, ja yritykset ovat raportoineet noin 18 % vähemmän turvallisuusongelmiin liittyvää laitoksesta sen jälkeen, kun nämä järjestelmät on asennettu. Lisäksi niiden pieni koko mahdollistaa tehdasalueiden tehokkaan suunnittelun säilyttämisen, vaikka tuotantolinjat laajenevat ja kehittyvät ajan myötä.

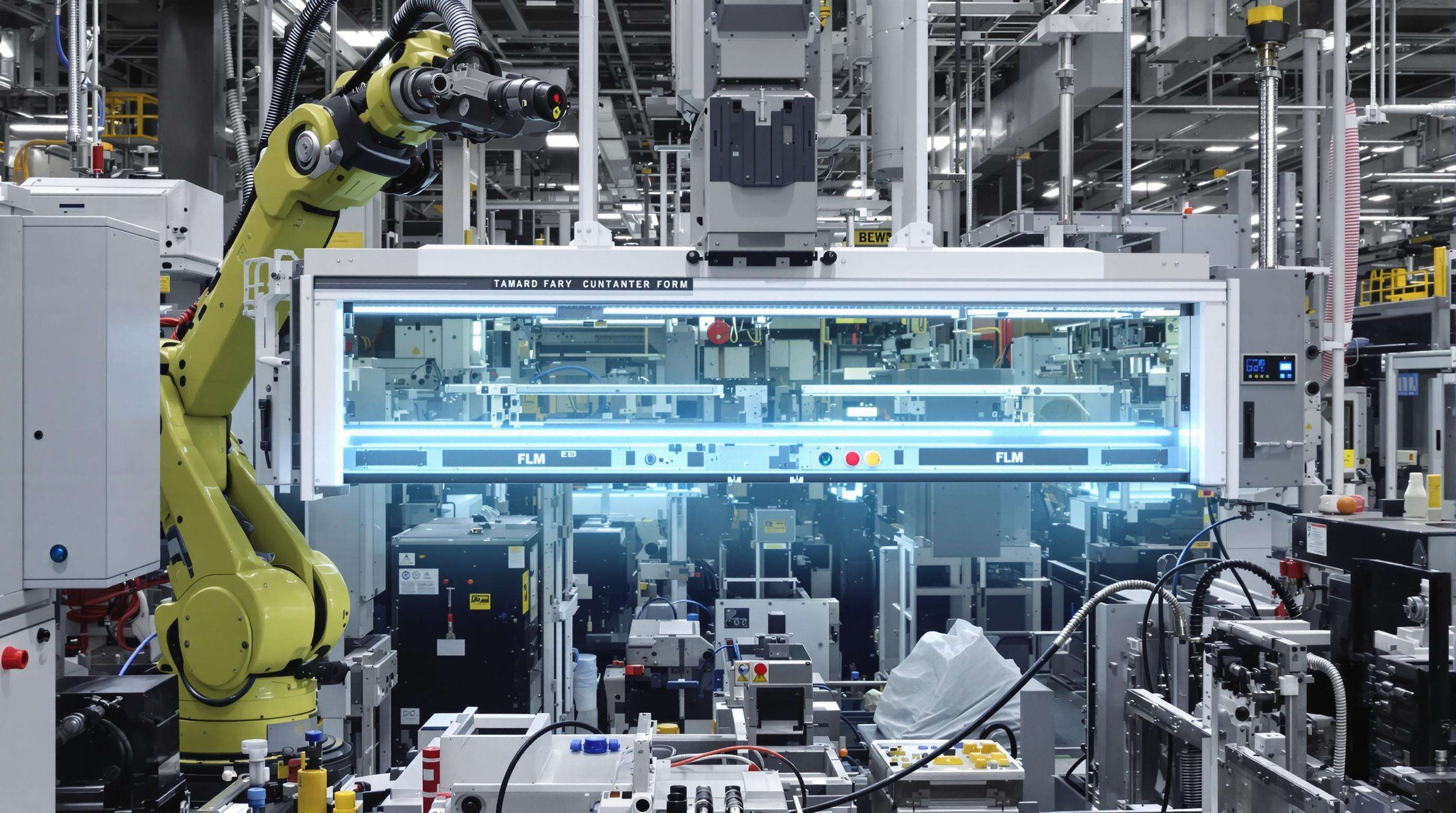

Modulaariset kompaktit valokojut ovat tulleet välttämättömäksi turvavälineeksi autojen hitsauskennoissa, joissa yhteistyörobottien ja ihmistyöntekijöiden välimatka on vain 500 mm. Nämä järjestelmät täyttävät tiukan ISO 13849 PL d -turvastandardin, mikä on erittäin tärkeää säädöstenmukaisuuden kannalta. Myös elintarviketeollisuuden laitoksille IP69K-luokitus tarkoittaa, että valokojut kestävät kovaa painetta käytettäessä niitä pesussa. Vuoden 2024 teollisuuskertomuksen mukaan valmistavat tehtaat, jotka siirtyivät käyttämään näitä modernimpia turvaratkaisuja, saivat kennojen uudelleenjärjestelyaikaa 23 % vähemmän verrattuna vanhempiin estejärjestelmiin. Tällainen tehokkuustulo alentaa todellisesti kustannuksia, kun tuotantoaikataulut kiristyvät.

Erittäin ohuet turvaliinat, joista osa on vain 17 mm:n paksuisia, tukevat modulaarisiin älykkään valmistuksen periaatteisiin linjattuja uudelleenjärjestettäviä työasemia. Tekstiiliteollisuuden edustajat ilmoittivat 40 % nopeammiksi tuotantosiirtelyiksi sen jälkeen, kun vanhat valokojot korvattiin kiskoilla kiinnitetyillä kompaktilla yksiköillä, joita voidaan helposti siirtää tuotantolinjoja pitkin.

Modernit kompaktit valokojut ovat herättäneet huomiota nopeilla valmistusympäristöillä pysäyttämällä noin 73 % ilman muuta esiintyvistä tuotantokatkoksista kiitos millimetriaaltoteknologian ja alle 2 millisekunnin reaktioajan, kuten Ponemon raportoi vuonna 2023. Järjestelmät harvoin laukeavat myöskään vahingossa, mikä on vähentänyt materiaalihukkaan lähes 30 %:lla autojen kokoonpanolinjoilla teollisuudessa yleisesti viime vuoden teollisen kestävyyden raportin mukaan. Näiden laitteiden arvokkuuden takana on niiden kompakti muotoilu, joka mahdollistaa tuotantotilojen nopean säätämisen ilman työntekijöiden turvallisuuden vaarantamista – erityisen tärkeää, kun tehdaspyrkii pitämään laitehuoltokatkokset alle kriittisen 0,5 %:n rajan, joka on suurimman osan nykyaikaisen lean-tehokkuuden standardien vaatimus.

Näiden valokaiutusten ohut muotoilu vähentää materiaalin käyttöä noin 34 %:lla ja samalla energian tarvetta noin 18 %:lla jokaista asennettua turvajärjestelmää kohti. Niiden modulaarinen rakenne mahdollistaa osien päivittämisen koko järjestelmää vaihtamatta, mikä puolestaan estää noin 2,1 tonnin sähköjätteen pääsyn kaatopaikoille vuosittain yhdellä tuotantolinjalla MIT:n vuoden 2023 kiertotalouden valmistuksen tutkimuksen mukaan. Lisäksi koska järjestelmät toimivat hyvin jännitteellä 14–24 volttia tasavirtaa, ne sopivat hyvin uusiutuvan energian järjestelmiin. Tämä tarkoittaa, että tehtaat voivat vähemmän tukeutua verkon standardiin 110 volttia vaihtovirtaa, mikä on yhä tärkeämpää, kun yritykset pyrkivät viherrttämään toimintaansa.

Kolmannen osapuolen elinkaaritarkastelut paljastavat, että kompaktien turvavalojen hankintakustannukset ovat 40 % alhaisemmat seitsemän vuoden aikana verrattuna perinteisiin malleihin. Keskeisiä tekijöitä ovat:

Kompaktien turvalisäjärjestelmien markkina-alue on itse asiassa kasvanut melko paljon, nousemalla noin 72 prosenttia vuodesta 2020 lähtien vuoden 2024 Industrial Automation Survey -tutkimuksen mukaan. Vanhat tehtaat, joita päivitetään, ja uudet valmistuspaikat, jotka keskittyvät tilan käytön tehostamiseen, ovat alkaneet valita ohuita turvaesilohkoja sen sijaan, että käyttäisivät enää niitä isoja ja raskaita esilohkoja, joita käytettiin aiemmin yleisesti. Käytännössä tämä tarkoittaa, että koneet vievät nykyään huomattavasti vähemmän tilaa, noin 15–40 prosenttia vähemmän riippuen asennuksesta. Tämä on erityisen tärkeää esimerkiksi autonosien valmistuksessa, jossa jokainen neliötuumakin on tärkeä, kun pyritään kasvattamaan tuotantoa ilman, että siirrytään isompiin tiloihin.

Puhtaiden puolijohdevalmistuksessa miniaturisoidut valokojot suojaavat käsittelyrobottuja ISO-luokan 1 puhdastiloissa, joissa yhden saastumistapahtuman kustannukset voivat olla 500 000–2 miljoonaa dollaria (SEMI 2023). Johdettujen valmistajien mukaan tuotantosyklien nopeus on 22 % suurempi kompaktijärjestelmien käyttöönoton jälkeen, mikä johtuu mekaanisen häiriöllisyyden vähentymisestä ja rekonfiguraation yksinkertaisemmasta muodosta.

Markkinatutkimukset viittaavat siihen, että tilan optimointiin keskittyvä turvallisuusratkaisujen markkina-alue kasvaa nopeasti seuraavan vuosikymmenen aikana, ja kasvu on noin 14 prosenttia vuodessa vuoteen 2030 saakka. Tätä kasvua on pääasiassa ajamassa lisääntyneet investoinnit älykkäisiin tehdasjärjestelmiin ja vihreisiin energiahankkeisiin ympäri maailmaa. Keskeisesti Pohjois-Amerikan alueella valmistajat ovat huomanneet, että nykyään tarvitaan pienempiä turvallisuuslaitteita. Kaikista äskettäin tehdystä automaatioparannuksista lähes kaksi kolmannesta vaatii komponentteja, joiden leveys on enintään 50 millimetriä – mitä perinteiset valokatkot eivät yksinkertaisesti pysty enää käsitellä. Kysyntä ei myöskään näytä hidastuvan. Uusia käyttömahdollisuuksia on tullut esiin muun muassa akkupakettien valmistuksessa ja pienten elektroniikkakomponenttien tuotannossa, mikä viittaa siihen, että kiinnostus kompaktiin turvallisuusteknologiaan jatkuu, vaikka alueella on jo useita vuosia ollut olemassa.

Kompaktit turvavalojen verhot ovat edistyneitä turvallisuuslaitteita, joita käytetään teollisuudessa. Ne vähentävät asennustilaa ja säilyttävät kuitenkin korkean turvallisuustason.

Nämä valoverhot on suunniteltu ohuemmiksi ja modulaarisemmiksi, jotta ne voidaan asentaa tiiviiseen tilaan ja niiden ansiosta koneiden tilantarve pienenee säilyttäen turvallisuus.

Autoteollisuus, elektroniikka- ja lääketeollisuus hyötyvät eniten, koska tuotantotilojen käytön tehostaminen on tärkeää.

Ne voidaan liittää saumattomasti IoT-verkkoihin ja PLC-järjestelmiin, tarjoten reaaliaikaista seurantaa ja tehokasta turvallisuuden hallintaa älykkäissä valmistusympäristöissä.

Nämä laitteet vähentävät materiaalien ja energian käyttöä, ja niiden modulaarinen rakenne auttaa estämään tarpeetonta sähköjätettä.

Hot News

Hot News2024-09-20

2024-09-20

2024-09-20

Copyright © TECKON ELECTRIC (SHANGHAI) CO., LTD Privacy policy